在连接好步进/伺服电机后,

还需要针对您的机床设置正确/合适的参数,

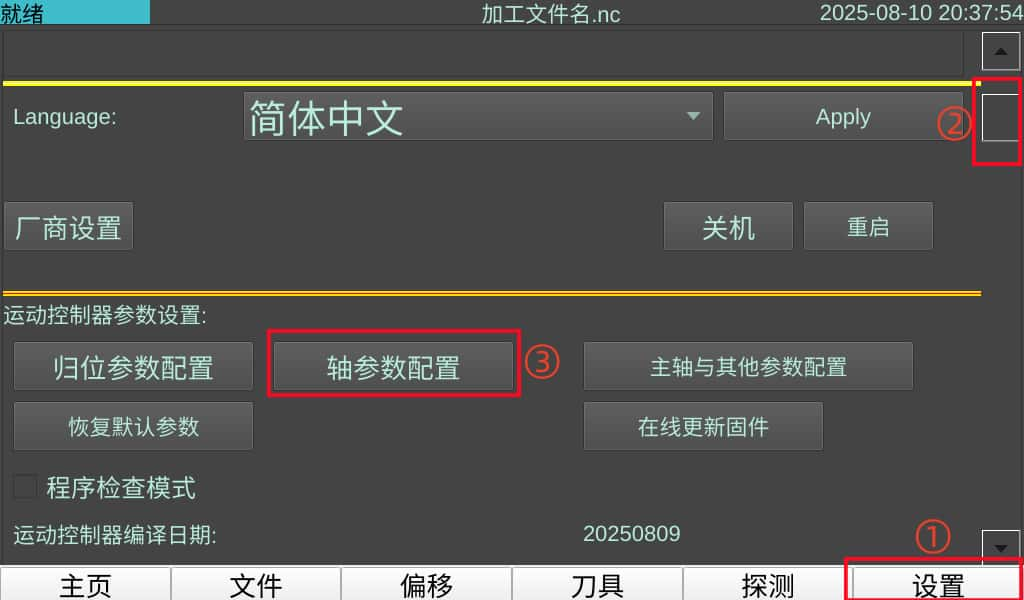

点击 <设置> ,下拉右边的滚动条, 寻找到 <轴参数配置> 按钮 ,

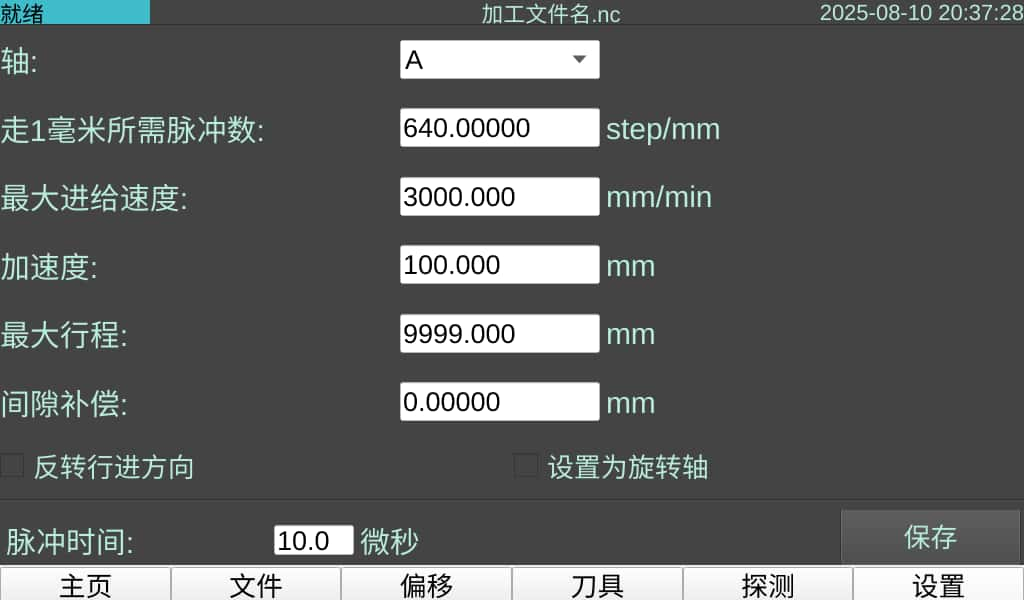

进入<轴参数配置> 页面后,如下图

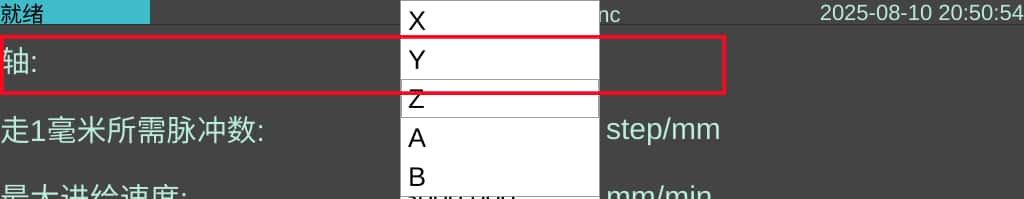

点击 <轴> 列表框,选择一个轴来进行参数设置,

接下来说明每项参数的作用意义:

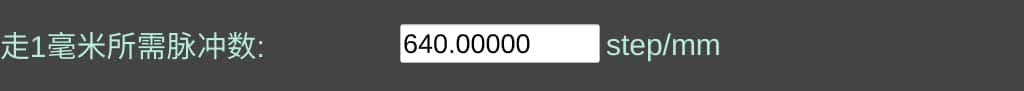

定义各轴步进电机每移动 1 毫米需要的脉冲步数,支持小数脉冲,

计算公式

步数/毫米 = (电机每转步数 × 驱动器细分数) ÷ (丝杠导程或皮带轮周长)

例如:

– 1.8°步进电机 = 200步/转

– 16细分驱动器

– 8mm导程丝杠

– 计算:(200 × 16) ÷ 8 = 400 步/毫米

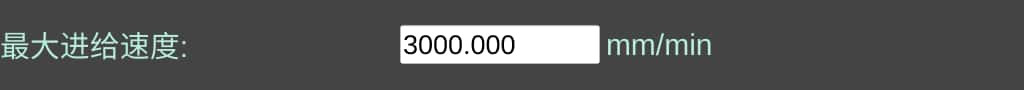

定义各轴的最大运行速度,主要用作 G0 快速移动的速率上限,同时也限制 G1/G2/G3 进给运动的最高速度。

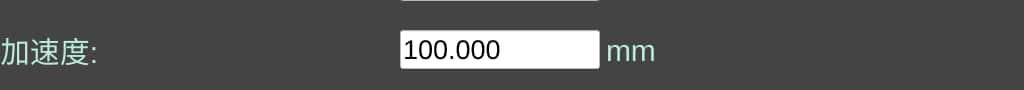

控制各轴电机加速和减速的快慢,数值越大起步刹车越猛,越小越平缓,

建议从10mm逐步增加调整,

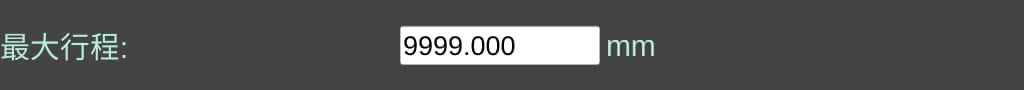

设置各轴的最大行程距离,防止超程碰撞,

从原点(归位后的零点)向正方向能够移动的最大距离,是软限位保护的边界值,

需要每次成功归位后才会有效,

通俗理解

想象你的机床工作台:

归位开关位置 ←────────────────────→ 最大行程位置

X=0 X=200

[起点]──────可移动范围──────[终点]

1. 软限位保护

– 机器只能在 0 到 此设定值 之间移动

– 超出范围会报警停止,防止撞机

2. 与硬限位的区别

– 硬限位:物理开关,撞到才停

– 软限位:软件计算,提前阻止

– 此参数就是告诉软件”边界在哪”

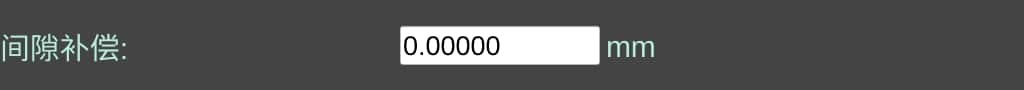

间隙补偿参数用于消除机械传动系统(如丝杠、齿轮)的间隙,提高反向运动时的定位精度。

当运动方向改变时,系统自动补偿:

1. X轴正转负:先多走设定的间隙距离

2. X轴负转正:同样先多走间隙距离

3. 消除空程:让运动立即生效

测量方法

; 测量X轴间隙

G91 ; 相对坐标模式

G0 X10 ; 正向移动10mm

G0 X-0.01 ; 反向微动

; 用百分表测量实际移动距离

; 间隙 = 指令距离 – 实际距离

控制各轴步进电机的方向反转

指定为旋转轴,仅A,B有此选项,

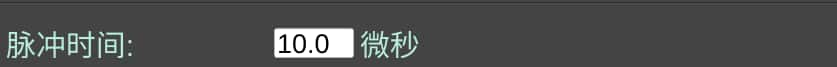

控制器发送给步进驱动器的脉冲信号持续时间,需要阅读您的驱动器手册最小脉冲信号响应时间,

以确保步进驱动器能够正确识别和响应每个步进脉冲,

脉冲宽度越短,理论最大步进频率越高,

他是所有轴的公共参数,最大300Khz输出,